Connaissez-vous un des points communs entre tous les secteurs industriels ?

Car il est une fonction que vous retrouverez systématiquement dans un processus de fabrication: le stock.

Nous allons voir dans cet article quelques astuces pour améliorer l’ergonomie de votre stockage, et augmenter votre productivité.

Astuce n°1 : la méthode ABC

Basée sur le principe de la loi de Pareto, qui part du principe que 20% des références représentent 80% des ventes, la méthode ABC se veut plus précise, car proposant un découpage plus détaillé des stocks, en fonction de leur valeur. Elle distingue trois segments ou classes selon les critères suivants :

- Classe A : les 20% des articles qui représentent environ 80% de la valeur totale du stock ;

- Classe B : les 30% des articles suivants qui représentent environ 15% de la valeur totale du stock ;

- Classe C : les 50% des articles restant qui représentent environ 5% de la valeur totale du stock.

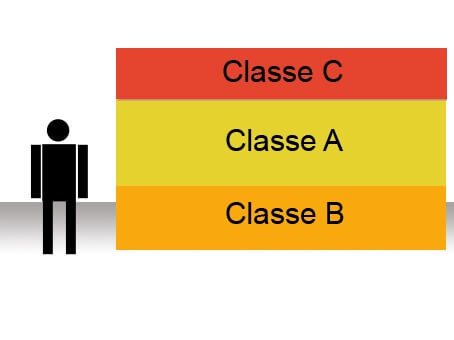

Ainsi, lorsque l’on applique cette technique, les articles de la Classe A seront à hauteur de préhension, ceux de la Classe B en bas des rayonnages, et enfin ceux de la Classe C, en hauteur. Ensuite, dans un souci de sécurité, les articles les plus légers seront placés le plus en haut, tandis que les plus lourds le seront en bas (c.f. schéma 1)

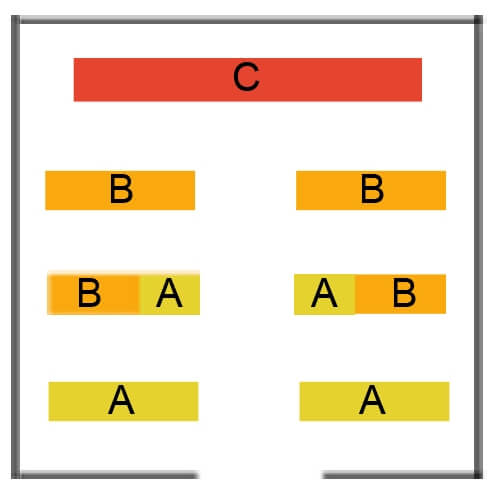

De la même manière, on retrouve cette méthode dans la façon d’agencer un entrepôt. Les articles de la Classe A seront proches des entrées et sorties de marchandises, tandis que ceux de la Classe C se trouveront plus au fond (c.f. schéma 2).

Astuce n°2: l’optimisation des cases

Le but de cette méthode est de minimiser l’espace utilisé, tout en gardant un espace (un passage) pour les mains de l’opérateur ou les fourches du chariot. En effet, tout l’enjeu est d’optimiser au maximum la place dont on dispose, tout en laissant suffisamment d’espace entre chaque article, afin que celui-ci puisse être facile d’accès pour un chariot élévateur.

Astuce n°3 : l’optimisation des flux

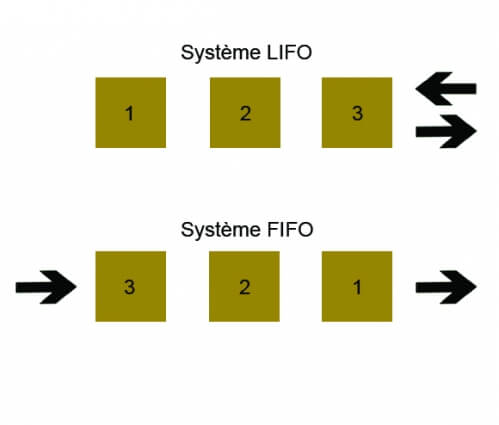

Selon le type d’articles demandés, on va préférer sortir de façon prioritaire ceux qui sont le plus anciens (par exemple pour les produits alimentaires) ou sortir les articles les plus récents avant les anciens, pour faciliter les flux de stockage (principe de la pile). On distingue 2 systèmes de gestion des flux (c.f. schéma 3).

- le système LIFO (Last In First Out): il s’agit du principe même de l’empilement. Le dernier entré est le premier sorti ce qui est le principe même de la manutention en simple accès.

- le système FIFO (First In First Out): il s’agit ici du principe dynamique, le premier entré est le premier sorti: manutention en double accès.

La gestion des stocks semble être de prime abord un ensemble de techniques simples et faciles à mettre en place, mais tous ceux qui y ont été confronté savent que ce n’est qu’un leurre. Toutefois, comme nous venons de le voir, elle devient tout de suite plus accessible, mieux organisée, plus pratique, dès lors qu’on suit les quelques préconisations d’usages.