Ces dernière années, nombre de prestataires logistiques se sont engagés dans des démarches d‘améliorations des conditions de travail de leurs préparateurs de commandes. Et pour cause, puisque, déjà en 2010, la CPAM de la région Rhône Alpes indiquait un taux d’accident deux fois plus élevé dans la logistique que pour la moyenne des autres secteurs d’activité. De plus, les logisticiens ne s’engageant pas dans une démarche sérieuse tombent sur le coup d’une double peine; car en plus des coûts directs dus aux accidents du travail, ceux-ci s’exposent à des coûts indirects (pertes de performance, absentéisme, remplacement par des intérimaires..) 3 à 5 fois supérieurs aux coûts directs.

Cependant, l’amélioration des conditions de travail des préparateurs de commandes est une problématique plus complexe qu’il n’y parait. En effet, contrairement à un opérateur sur ligne de montage, le préparateur de commandes n’a pas poste fixe et les améliorations techniques sont souvent contraintes à cette mobilité. Voici le top 5 des pistes d’amélioration les plus efficaces pour améliorer l’ergonomie en préparation commandes :

1°) Supprimer la manutention des palettes bois :

Une palette Europe bois, c’est 25 kg (30 kg humide) sans poignée, sa manutention expose le préparateur à des lombalgies, tendinites et risques de chute. Selon la CPAM, les manutentions de palettes bois représentent 10% des accidents du travail en entrepôts logistiques, d’où la priorité absolue à les faire disparaître.

La solution la plus évidente est l’utilisation de dépileurs qui permet de supprimer les manutentions de palettes puisque le préparateur n’a qu’à prélever la palette mise à disposition en bas de pile (à noter que pour processus de ventilation, il existe également des dépileurs mobiles). Il existe d’autres solutions efficaces telles que le changement du parc de palettes bois en palettes plastiques ou le remplacement du parc machine afin d’équiper les préparateurs de chariots à fourches élevables mais celles-ci sont souvent difficiles, coûteuses et longues à mettre en place.

2) Privilégier les manutentions à hauteur d’homme :

Selon la norme AFNOR « Manutention manuelle de charge pour soulever et pousser-tirer », agir sur les hauteurs de manutentions peut diviser par deux la pénibilité associée à certains mouvements et donc réduire drastiquement les risques de lombalgie et de tendinite.

Sur des postes mobiles, une des solutions les plus efficaces est bien entendu d’utiliser des chariots à fourches élevables et d’agir sur la conception des emplacements de picking. En effet, mettre à hauteur les pickings les plus prélevés, ou utiliser des stockages dynamiques pour colis permet de faciliter le prélèvement des colis. Aussi, plusieurs appareils mobiles comme des chariots à niveau constant ou des chariots gerbeurs électriques peuvent représenter des solutions efficaces et rapides à mettre en place.

3) Repenser sa préparation de commandes:

Améliorer l’ergonomie des postes, c’est peut-être l’occasion de se poser des questions sur ses processus, et pourquoi pas d’envisager une refonte de ces derniers. Cela permet de revoir tout ou partie de ces processus sous un nouveau prisme : et si c’était le colis qui bougeait?

En effet, pourquoi porter le colis lorsque ce dernier peut se déplacer sur un convoyeur ? Il est peut-être intéressant de poser la question suivante : quelles sont les contraintes qui s’y opposent sont elles surmontables ? Transformer un poste mobile en un poste fixe est également un bon moyen d’optimiser les performances d’un magasin. Il est ensuite plus facile d’améliorer rapidement les conditions de travail via la mise en place de tables à billes ou de tables élévatrices.

4) Supprimer le filmage manuel:

Le filmage manuel de palettes constitue une opération propice au développement de lombalgies, elle concentre en effet la plupart des positions déclarées pénibles par le guide d’aide à l’évaluation de la pénibilité en logistique.

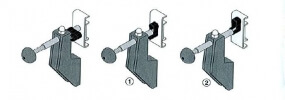

Il existe aujourd’hui plusieurs types de banderoleuses fixes ou mobiles, manuelles ou automatiques. Pour ces dernières, leur mise en place doit être conditionnée au préalable à une sérieuse analyse des flux. En effet, le fait d’introduire une ressource fixe dans une process comme la préparation de commandes peut induire des goulets ou des ruptures de charges qu’il convient de prévenir par un bon dimensionnement, une définition claire du processus et en privilégiant un filmage en temps masqué. Un outil comme la simulation des flux peut aider à éviter une solution mal conçue qui dégradera les performances de l’entrepôt et découragera les préparateurs.

5) Réduire les effort de pousser-tirer:

D’après la norme AFNOR « Manutention manuelle de charge pour soulever et pousser-tirer », les actions de pousser-tirer sont également susceptibles d’engendrer une pénibilité importante chez les préparateurs.

Il existe là aussi des solutions radicales mais coûteuses comme le remplacement du parc de chariot et des solutions plus rapides et plus faciles à mettre en œuvre telles que l’optimisation du circuit de picking ou la motorisation du parc de chariots déjà existant.

Enfin, il est important d’indiquer que l’ensemble des solutions présentées ici sont des solutions techniques et doivent donc, pour porter leurs fruits, bénéficier d’un travail de conduite du changement animée activement par l’encadrement du site. Dans l’idéal, elles pourraient même être accompagnées d’actions purement managériales comme, par exemple, la mise en place de rotations sur les postes les plus pénibles ou l’échauffement des préparateurs avant la prise en fonction.